Das Nachbauen von Teilen oder Produkten ohne Schaltpläne oder digitale Designdateien war früher eine entmutigende Aufgabe. Vor der weit verbreiteten Anwendung von 3D-Scan-Technologien war Reverse Engineering mit dem manuellen Messen von Objekten verbunden, um Zeichnungen zu erstellen.

Heute hat sich alles verändert. Erschwingliche 3D-Scan-Technologien, benutzerfreundlichere Software und 3D-Drucker ermöglichen eine schnelle Produktion von Modellen, Prototypen und in vielen Fällen auch Endteilen.

Was ist Reverse Engineering?

Reverse Engineering bedeutet, ein Objekt zu zerlegen, um zu verstehen, wie es funktioniert. Praktisch gesehen umfasst Reverse Engineering das Messen eines physischen Objekts und dessen Rekonstruktion zu einem digitalen 3D-Modell, das anschließend 3D-gedruckt oder auf andere Weise hergestellt werden kann.

In diesem Artikel führen wir Sie Schritt für Schritt durch den Prozess, wie ein physisches Teil in ein finales digitales Modell umgewandelt wird, und zeigen die wichtigsten Schritte und Werkzeugoptionen des gesamten Prozesses auf.

Doch zuerst werfen wir einen Blick auf die heutigen Anwendungen des Reverse Engineering.

Anwendungen des Reverse Engineering

Die Nachfertigung von nicht mehr erhältlichen Ersatzteilen und Werkzeugen ist eine offensichtliche Anwendung des Reverse Engineering, aber seine Einsatzmöglichkeiten gehen weit darüber hinaus.

Verbesserung alter Teile und Produkte

Viele Unternehmen verwenden immer noch Formen, die vor Jahrzehnten erstellt wurden, um Teile herzustellen, und die ursprünglichen Designs und Designentscheidungen sind im Laufe der Zeit verloren gegangen. Mit digitalen Modellen können alte Teile verbessert werden, um sie stärker oder leichter zu machen. Vielleicht wurde das ursprüngliche Design vor der Entwicklung komplexer Simulations- und generativer Konstruktionssoftware erstellt, die heute vorhanden ist, um virtuelle Belastungstests durchzuführen und KI-gestützte Verbesserungen vorzuschlagen.

Nachrüstungsanpassungen

Insbesondere in der Automobilindustrie ist das Anbieten von Produkten und Zubehör, die perfekt zu Ihrem neuen Auto passen, ein großes Geschäft. Dafür benötigen Hersteller präzise Messungen, und 3D-Scanning ist die schnellste Methode. Diese Modelle werden möglicherweise nicht immer hergestellt, aber 3D-gedruckte Prototypen für Pass- und Montageprüfungen sind üblich.

Digitalisierung handgefertigter Prototypen

Künstler, Designer und Autohersteller formen Konzepte immer noch aus Ton, aber sobald der Stil genehmigt ist, ist es Zeit, diese Produkte in die Produktion zu bringen, beginnend mit einem digitalen Modell. Nach dem Scannen und Digitalisieren können diese Modelle weiterhin modifiziert und auf Belastungen getestet werden.

Produktuntersuchung

Unternehmen führen oft Reverse Engineering an Produkten von Wettbewerbern durch, um deren Herstellungsprozesse zu verstehen, Stärken und Schwächen zu entdecken und aus deren Innovationen zu lernen. Natürlich unterliegt die Nachfertigung von Produkten den Beschränkungen des Urheberrechts, des Markenrechts und des geistigen Eigentums. Reverse Engineering wird auch verwendet, um Vorfälle (wie Autounfälle) zu untersuchen, indem die beschädigten Fahrzeuge 3D-gescannt und die digitalen Modelle mit denen neuer Autos verglichen werden.

Die drei Hauptschritte des Reverse Engineering

Der Prozess des Reverse Engineering folgt einem standardisierten Workflow, der je nach verwendeten Werkzeugen und gewünschten Ergebnissen leicht variieren kann. Im Allgemeinen umfasst der Prozess folgende Schritte:

- Datenerfassung: Es gibt verschiedene Methoden zur Erfassung dimensionaler Daten. Die gängigste Methode ist heute das 3D-Scanning, das wir im Folgenden näher erläutern werden.

- Datenverarbeitung: Die vom 3D-Scanner gewonnenen Daten werden zu einem digitalen Modell verarbeitet. Das rohe 3D-Modell erfordert in der Regel Nacharbeit, um Bereiche zu korrigieren und zu verfeinern, die der Scan möglicherweise nicht vollständig erfasst hat.

- Modellkonstruktion: Die spezifischen Schritte in dieser Phase hängen vom Ziel des Reverse-Engineering-Prozesses ab. Wenn das Ziel nur die Duplikation ist, ist das Teil bereit für die Herstellung. Falls Reparaturen oder Ergänzungen erforderlich sind, wird das digitale Modell in CAD-Software weiterbearbeitet.

Datenerfassung durch 3D-Scanning

Verschiedene 3D-Scanning-Technologien verwenden unterschiedliche Methoden zur Datenerfassung. Sie variieren in Größe und Kosten, von Handgeräten bis hin zu großen festen Systemen. Jede Technologie hat ihre Vor- und Nachteile und sollte basierend auf der Größe und dem Typ des zu scannenden Objekts ausgewählt werden.

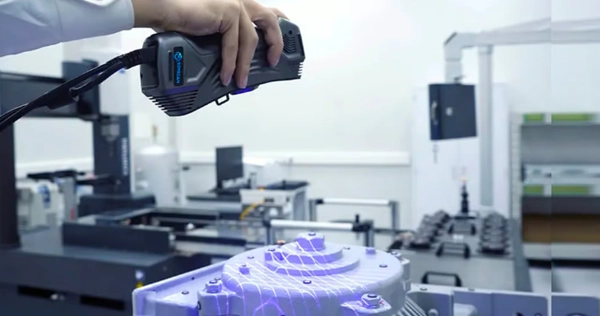

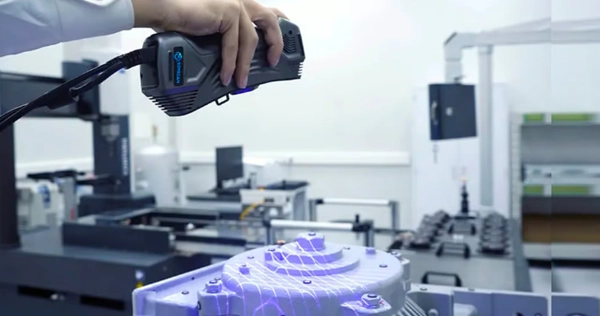

Reverse Engineering verwendet typischerweise optisches 3D-Scanning (mithilfe von strukturiertem Licht oder Laserstrahlen). Diese Scanner nutzen Licht- und Sensortriangulation, um die Reflexionswinkel von Lasern zu erfassen. Mit der Entfernung zwischen Scanner und Objekt erfasst die Scanhardware die Oberfläche des Objekts und zeichnet Punkte auf, um einen 3D-Scan zu erstellen. 3D-Scanner können pro Sekunde Millionen von Punkten auf einem Teil erfassen und erzeugen so große Datenmengen.

Diese optischen 3D-Scanner sind für ihre Präzision bekannt und bieten Auflösungen im Bereich von wenigen Mikrometern. Allerdings ist ihr Messbereich möglicherweise auf wenige Meter begrenzt.

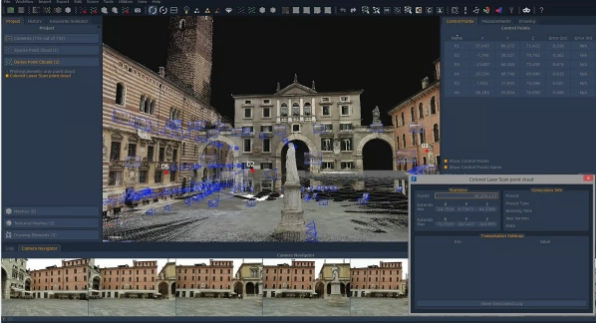

Photogrammetrie ist eine weitere 3D-Scanning-Technologie, die Fotos aus verschiedenen Blickwinkeln zu einem dreidimensionalen Objekt zusammensetzt. Diese Technik stützt sich stark auf Software, die Hunderte von Bildern verarbeitet, um ein 3D-Modell zu erstellen. Da Smartphones immer leistungsfähiger werden, wird die Photogrammetrie immer beliebter, da das Fotografieren und Verarbeiten direkt per Hand erfolgen kann.

Obwohl diese neue Technologie hervorragend zur Erstellung digitaler farbiger 3D-Modelle für die Online-Darstellung geeignet ist (z. B. Produktbilder), sind die mit Smartphone-Apps gewonnenen Daten oft unzureichend für echtes Reverse Engineering, da die Daten zu spärlich sein oder in CAD-Programmen weiterbearbeitet werden müssen.

Datenverarbeitung im Reverse Engineering

Nachdem Sie den besten Scanner für Ihre Anwendung und Ihr Budget ausgewählt und Ihr Objekt gescannt haben, was kommt als nächster Schritt?

Leider sammelt der 3D-Scanner nur Datenpunkte über das physische Objekt; er erstellt kein digitales Modell, das direkt hergestellt werden kann. Es gibt ein häufiges Missverständnis, dass optische 3D-Scanner ein digitales Modell ausgeben, aber zwischen den Scandaten und einem herstellbaren Modell liegt ein weiterer Software-Schritt.

Beliebte CAD-Programme (wie Autodesk Fusion 360 oder Dassault Systèmes Solidworks) können Rohdaten von einem 3D-Scanner nicht direkt lesen – sie müssen in Modelle umgewandelt werden, die diese CAD-Systeme erkennen und verarbeiten können. (Natürlich hat Solidworks eine Funktion namens ScanTo3D, aber diese ist auf die Verarbeitung von niedrig aufgelösten 3D-Scandaten beschränkt und nicht für Reverse Engineering geeignet.) Lassen Sie uns das genauer betrachten.

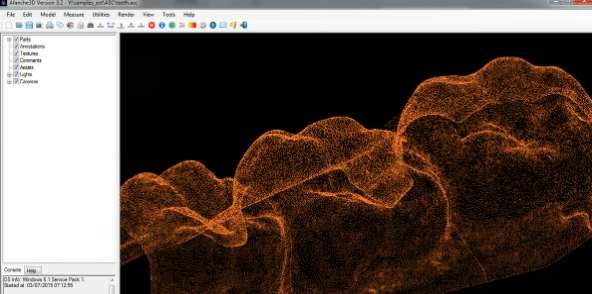

Je mehr Punkte in der "Punktwolke" (den rohen Scandaten) vorhanden sind, desto genauer wird das Modell. Hochwertige Scandaten können viel Zeit im CAD-Schritt sparen. Niedrig aufgelöste Daten liefern möglicherweise nur eine grobe Kontur des Teils, sodass Sie das Teil im Wesentlichen von Grund auf neu erstellen müssen. Andererseits benötigen einige Anwendungen möglicherweise nicht alle diese Punkte.

Mike Spray, Inhaber des 3D-Scanning-Dienstleisters Laser Abilities in Pontiac, Michigan, sagt: „Sie können die Größe der Punktwolke immer reduzieren, indem Sie den Punktabstand in der Scanner-Software verringern.“

Er erklärt, dass die mit dem Scanner gelieferte Software der erste Schritt zur Bearbeitung der Daten ist. Sobald die Punktwolke reduziert ist, kann die Scansoftware die Punktwolke in ein Modell umwandeln, das auch als 3D-Mesh bezeichnet wird und aus Tausenden bis Millionen kleiner Dreiecke oder anderer Polygone besteht.

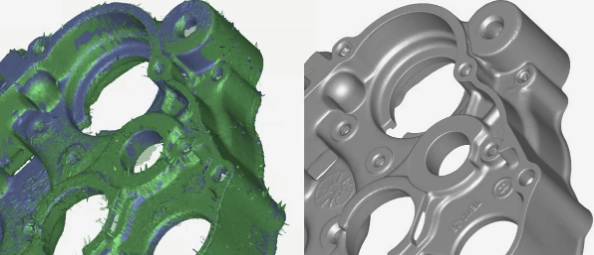

Die Software verwendet Algorithmen, um die Punktdaten zu "interpretieren", und füllt in vielen Fällen Lücken, in denen der Scanner nicht genügend Daten erfasst hat – beispielsweise, wenn die Oberfläche zu glänzend ist und das Licht des Scanners stört. Hier zeigen Softwareanbieter die Stärke ihrer Attribut-Algorithmen und anderer „intelligenter“ Funktionen, die entwickelt wurden, um Anomalien in den Punktwolkendaten zu beheben. Sehen Sie sich die Scandaten unten und das „bereinigte“ Modell an, das mit der Artec Studio-Software des 3D-Scanner-Herstellers Artec 3D verarbeitet wurde.

Einige Hersteller von 3D-Scannern, wie Artec, Evixscan, Faro und Zeiss, haben fortschrittliche Software entwickelt, die ihre Hardware ergänzt. Obwohl diese Software CAD-Programme nicht vollständig ersetzen kann, hat sie bedeutende Fortschritte bei der Umwandlung von Scandaten in CAD-Modelle gemacht. Andere Scannerhersteller, wie Evatronix, überlassen den Interpretationsschritt Drittanbieterprogrammen wie dem beliebten Geomagic. Wir werden all diese Programme im nächsten Abschnitt behandeln.

Spray fügt hinzu: „Mit einem vollständigen oder ‚dichten‘ Netz können Sie in verschiedene Richtungen arbeiten. Das Netz kann direkt als STL-Datei in die Slicing-Software des 3D-Druckers exportiert werden. Das Netz hat keine tatsächliche Dicke, kann aber im Slicer angewendet werden.“ Von hier aus müssen Sie nur noch auf „Drucken“ klicken, um eine physische Replik des Objekts zu erstellen.

Dieser Prozess von Netz zu Slicing wird verwendet, um eine exakte physische Kopie des Objekts zu erstellen. Zum Beispiel können Sie mit dieser Methode ein Produkt drucken, das als Modell verwendet wird, um seine Passform mit einer anderen Komponente zu testen.

Für die meisten Reverse-Engineering-Projekte sind jedoch weitere Schritte erforderlich, da das gescannte Produkt vor der Herstellung möglicherweise repariert oder modifiziert werden muss. Abhängig von der Glattheit der Datenerfassung oder der Genauigkeit des Scanners benötigt das Modell möglicherweise Korrekturen, Reinigung, Verfeinerung oder sogar feine Oberflächenanpassungen.

Zum Beispiel erfordert die Herstellung eines Werkzeugs Modifikationen, die auf der Herstellungsmethode basieren. Spray erklärt: „Wenn Sie Gießen oder Spritzgießen machen, müssen Sie Entformungsschrägen hinzufügen, damit das Teil aus der Form entnommen werden kann. Möglicherweise möchten Sie eine Entformungsschräge von drei bis fünf Grad hinzufügen. Ihre Scandaten enthalten das nicht.“ Ebenso erfordern einige Metall-3D-Druckmethoden, dass Sie Schrumpfungen während des Herstellungsprozesses berücksichtigen.

Das Abstimmen der Reverse-Engineering-Ziele mit der Software ist nicht immer einfach. Oft reicht die mit dem Scanner gelieferte Software aus. Manchmal können spezialisierte Programme, die für die Bearbeitung von Scandaten zwischen Scanner und CAD-Programmen entwickelt wurden, viel Zeit im CAD-Prozess sparen.