ToolDFM – Eine Kerntechnologie für Formenbau und Fertigung

ToolDFM (Design for Manufacturability) ist ein wesentlicher Bestandteil des Formenbaus und der Fertigung, der eine umfassende Analyse und Optimierung während der Produktentwurfsphase umfasst. Es stellt sicher, dass Produkte effizient und kostengünstig durch Formgebungsprozesse hergestellt werden können. Die Hauptziele sind die Reduzierung der Fertigungskomplexität, Senkung der Kosten, Verbesserung der Produktionseffizienz und Steigerung der Produktqualität. Diese Arbeit erfordert erheblichen Aufwand und das Fachwissen erfahrener Formenbauingenieure, da DFM ein entscheidender Faktor für die Herstellung qualitativ hochwertiger und produzierbarer Produkte ist.

1. Produktstruktur-Analyse

- Wandstärkengleichmäßigkeit: Sicherstellung einer gleichmäßigen Wandstärke, um Probleme wie Schrumpfung, Verformung oder Spannungskonzentrationen durch ungleichmäßige Wände zu vermeiden.

- Entformungsschrägen: Korrekte Gestaltung der Entformungsschrägen, um ein reibungsloses Entformen zu ermöglichen und Schäden an der Form oder ein Haftenbleiben des Teils zu verhindern.

- Rippen-Design: Optimierung der Rippenstärke und -position, um übermäßige Schrumpfung oder Spannungskonzentrationen durch zu dicke Rippen zu vermeiden.

2. Machbarkeitsanalyse des Werkzeugs

- Trennlinien-Design: Bewertung der Trennlinie, um eine einfache Werkzeugkonstruktion, leichte Bearbeitung und optimale Trennung zu gewährleisten.

- Schieber- und Kernzugmechanismen: Gestaltung von Schiebern oder Kernzügen, falls erforderlich, unter Berücksichtigung ihrer Komplexität und Machbarkeit für einen effizienten Werkzeugbetrieb.

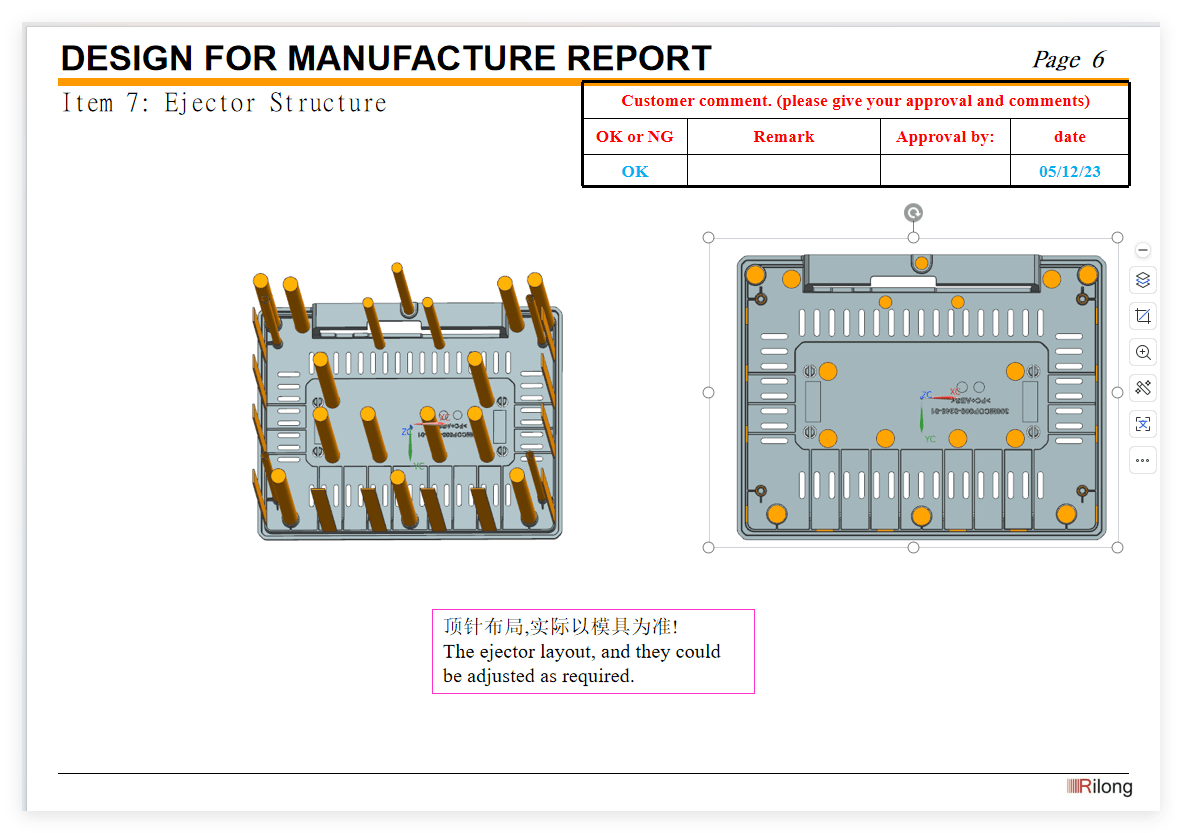

- Auswerf-System:Sicherstellung eines gut konzipierten Auswerfsystems, das eine reibungslose Entformung ohne Verformung oder Beschädigung des Teils ermöglicht.ToolDFM (Design for Manufacturability) ist ein wesentlicher Bestandteil des Formenbaus und der Fertigung, der eine umfassende Analyse und Optimierung während der Produktentwurfsphase umfasst. Es stellt sicher, dass Produkte effizient und kostengünstig durch Formgebungsprozesse hergestellt werden können. Die Hauptziele sind die Reduzierung der Fertigungskomplexität, Senkung der Kosten, Verbesserung der Produktionseffizienz und Steigerung der Produktqualität. Diese Arbeit erfordert erheblichen Aufwand und das Fachwissen erfahrener Formenbauingenieure, da DFM ein entscheidender Faktor für die Herstellung qualitativ hochwertiger und produzierbarer Produkte ist.

3. Materialauswahl & Analyse des Spritzgießprozesses

- Materialfließfähigkeit: Analyse der Fließfähigkeit des Materials, um eine vollständige Formfüllung und korrekte Bauteilbildung zu gewährleisten.

- Zykluszeit: Bewertung des Einflusses des Produktdesigns auf die Zykluszeit des Spritzgießens und Optimierung des Designs zur Steigerung der Produktionseffizienz.

- Schwindungsrate: Berücksichtigung der Materialschwindung, um sicherzustellen, dass die Produktabmessungen den Designvorgaben entsprechen.

4. Werkzeugherstellung & Kostenanalyse

- Werkzeugkomplexität: Bewertung der Komplexität des Werkzeugs und Vereinfachung des Designs, wo möglich, um Herstellungskosten und Bearbeitungszeit zu reduzieren.

- Bearbeitungsprozess: Sicherstellung effizienter und präziser Bearbeitungsverfahren für Werkzeugkomponenten, um Kosten und Zeit zu minimieren.

- Formlebensdauer: Konstruktion von Werkzeugen mit Blick auf Langlebigkeit, um eine langfristige Produktion zu gewährleisten und häufige Wartungen oder Ersetzungen zu minimieren.

5. Analyse von Produktoptik und Funktionalität

- Oberflächenfehler: Identifikation potenzieller Oberflächenfehler wie Bindenähte, Einfallstellen oder Gasmarken und Bereitstellung von Designlösungen zur Verbesserung.

- Funktionale Prüfung: Überprüfung, ob das Design alle funktionalen Anforderungen erfüllt und für den Spritzgussprozess geeignet ist.

6. Analyse der Montage & Nachbearbeitung

- Passgenauigkeit der Montage: Überprüfung der Kompatibilität des Produkts mit anderen Komponenten, um eine problemlose Montage ohne Maß- oder Formabweichungen zu gewährleisten.

- Anforderungen an die Nachbearbeitung: Bewertung der Notwendigkeit zusätzlicher Nachbearbeitungsschritte (z. B. Lackieren oder Galvanisieren) und Sicherstellung, dass das Design diese Prozesse unterstützt.

Fazit

ToolDFM ist ein entscheidender Bestandteil des Werkzeugdesigns und der Fertigung. Durch eine gründliche ToolDFM-Analyse können Unternehmen kostspielige Fehler vermeiden, die Komplexität der Fertigung reduzieren und sowohl die Produktqualität als auch die Produktionseffizienz verbessern. Dieser Prozess erfordert erheblichen Aufwand und das Fachwissen erfahrener Werkzeugbauingenieure, die sicherstellen, dass jedes Werkzeugdesign für die Herstellbarkeit und Kosteneffizienz optimiert ist. In der wettbewerbsintensiven Fertigungsindustrie kann die Beherrschung von ToolDFM zu optimierten Produktionszyklen und einer stärkeren Marktposition führen.

Wir entwickeln Präzisionswerkzeuge, die Qualität und Leistung definieren, mit Spezialisierung auf Werkzeugdesign, DFM-Analyse, Werkzeugflussanalyse und Verarbeitung. Wir bieten hochpräzise, qualitativ hochwertige und langlebige Werkzeuge für die Medizin-, Automobil-, Telekommunikations-, Sicherheitskamera-, Unterhaltungselektronik- und viele weitere Branchen. Mit über 50 erfahrenen Ingenieuren und mehr als 20.000 hergestellten Werkzeugen für Fortune-500-Unternehmen garantieren wir eine Präzision von bis zu 0,005 mm.