Recrear piezas o productos sin diagramas esquemáticos ni archivos de diseño digital solía ser una tarea desalentadora. Antes de la aplicación generalizada de la tecnología de escaneo 3D, la ingeniería inversa implicaba medir manualmente los objetos para crear dibujos.

Hoy todo ha cambiado. Las tecnologías de escaneo 3D asequibles, los softwares más fáciles de usar y las impresoras 3D permiten una producción rápida de modelos, prototipos y, en muchos casos, piezas finales.

¿Qué es la ingeniería inversa?

La ingeniería inversa consiste en desarmar un objeto para entender cómo funciona. En la práctica, la ingeniería inversa implica medir un objeto físico y luego reconstruirlo en un modelo digital 3D, que puede imprimirse en 3D o fabricarse de otras maneras.

En este artículo, te guiaremos paso a paso a través del proceso de convertir una pieza física en un modelo digital final y demostraremos los pasos clave y las principales opciones de herramientas en todo el proceso.

Pero primero, echemos un vistazo a las aplicaciones de la ingeniería inversa en la actualidad.

Aplicaciones de la ingeniería inversa

La fabricación de repuestos y herramientas descontinuados es un uso obvio de la ingeniería inversa, pero sus aplicaciones van mucho más allá.

Mejora de piezas y productos antiguos

Muchas empresas todavía utilizan moldes creados hace décadas para fabricar piezas, y los diseños originales y las decisiones de diseño se han perdido con el tiempo. Con modelos digitales, puedes mejorar piezas antiguas para hacerlas más fuertes o ligeras. Tal vez el diseño original se creó antes de que existiera el software avanzado de simulación y diseño generativo que puede probar virtualmente respuestas al estrés y proporcionar mejoras impulsadas por inteligencia artificial.

Personalización del mercado secundario

Especialmente en la industria automotriz, proporcionar productos y accesorios que se adapten perfectamente a tu nuevo automóvil es un gran negocio. Para esto, los fabricantes necesitan mediciones precisas, y el escaneo 3D es el método más rápido. Es posible que no siempre fabriques estos modelos, pero es común imprimir prototipos en 3D para pruebas de ajuste y ensamblaje.

Digitalización de prototipos hechos a mano

Artistas, diseñadores y fabricantes de automóviles todavía moldean conceptos con arcilla, pero una vez que se aprueba el estilo, es hora de llevar estos productos a producción, comenzando con un modelo digital. Después de escanear y digitalizar, estos modelos aún pueden modificarse y someterse a pruebas de esfuerzo.

Investigación de productos

Las empresas a menudo realizan ingeniería inversa de productos de la competencia para comprender sus procesos de fabricación, descubrir sus fortalezas y debilidades, y aprender de sus innovaciones. Por supuesto, la fabricación de productos está sujeta a restricciones de derechos de autor, marcas registradas y propiedad intelectual. La ingeniería inversa también se utiliza para investigar incidentes (como accidentes de automóviles) mediante el escaneo 3D de los vehículos dañados y la comparación de los modelos digitales con los de los coches nuevos.

Los 3 pasos principales de la ingeniería inversa

El proceso de ingeniería inversa sigue un flujo de trabajo estándar, que puede variar ligeramente dependiendo de las herramientas utilizadas y los resultados deseados. Generalmente, el proceso incluye los siguientes pasos:

- Recolección de datos: Existen varios métodos para recopilar datos dimensionales. El método más común hoy en día es el escaneo 3D, que explicaremos en detalle a continuación.

- Procesamiento de datos: Los datos obtenidos del escáner 3D se procesan en un modelo digital. El modelo 3D en bruto generalmente requiere cierto trabajo para corregir y refinar áreas que el escaneo puede no haber capturado correctamente.

- Construcción del modelo: Las acciones específicas en esta etapa dependen del resultado esperado del proceso de ingeniería inversa. Si el objetivo es simplemente la duplicación, la pieza está lista para su fabricación. Si se necesitan reparaciones o adiciones, el modelo digital se trabaja en software de diseño asistido por computadora (CAD).

Obtención de datos a través del escaneo 3D

Los diferentes tipos de tecnologías de escaneo 3D utilizan métodos diferentes para capturar datos. Varían en tamaño y costo, desde dispositivos portátiles hasta sistemas fijos grandes. Cada tecnología tiene sus pros y contras, y debe elegirse en función del tamaño y tipo del objeto que se escanea.

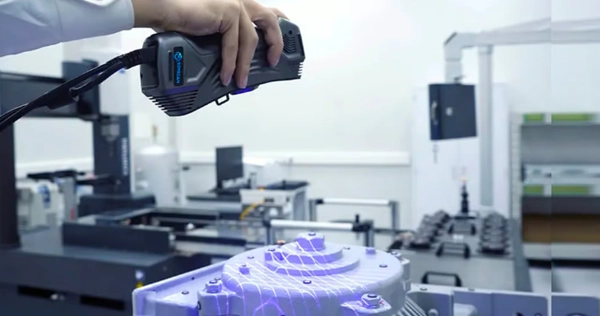

La ingeniería inversa generalmente utiliza escaneo 3D óptico (utilizando luz estructurada o rayos láser). Estos escáneres emplean triangulación de luz y sensores para recopilar ángulos de reflexión del láser. Con la distancia entre el escáner y el objeto, el hardware del escaneo mapea la superficie del objeto y registra puntos para formar un escaneo 3D. El escaneo 3D puede capturar la posición exacta de millones de puntos en una pieza por segundo, generando grandes cantidades de datos.

Estos escáneres ópticos son conocidos por su precisión, con resoluciones tan finas como varios micrones. Sin embargo, su rango de medición puede estar limitado a unos pocos metros.

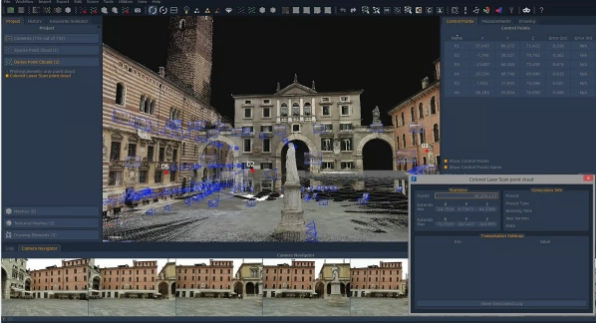

Fotogrametría es otra tecnología de escaneo 3D que combina fotos tomadas desde diferentes ángulos para crear un objeto tridimensional. Esta técnica depende en gran medida del software, que procesa cientos de imágenes para generar un modelo 3D. A medida que los teléfonos inteligentes se vuelven más potentes, la fotogrametría se está volviendo más popular, ya que fotografiar y procesar se puede hacer directamente a mano.

Aunque esta nueva tecnología es excelente para crear modelos 3D digitales en color para visualización en línea (como imágenes de productos), los datos obtenidos de aplicaciones de teléfonos inteligentes a menudo son insuficientes para una ingeniería inversa real, ya que los datos pueden ser demasiado escasos o requerir más trabajo en programas CAD.

Procesamiento de datos en la ingeniería inversa

Ahora que has seleccionado el mejor escáner para tu aplicación y presupuesto y has escaneado tu objeto, ¿cuál es el siguiente paso?

Desafortunadamente, el escáner 3D recopila puntos de datos sobre el objeto físico; no crea un modelo digital listo para la fabricación directa. Existe una idea errónea común de que los escáneres ópticos 3D generan un modelo digital, pero hay un paso adicional de software entre los datos del escaneo y un modelo fabricable.

Los programas CAD populares (como Fusion 360 de Autodesk o Solidworks de Dassault Systèmes) no pueden leer directamente los datos en bruto de un escáner 3D; primero deben convertirse en modelos que estos sistemas CAD puedan reconocer y procesar. (Por supuesto, Solidworks tiene una función llamada ScanTo3D, pero está limitada al manejo de datos de escaneo 3D de baja resolución y no es adecuada para la ingeniería inversa). Vamos a desglosarlo.

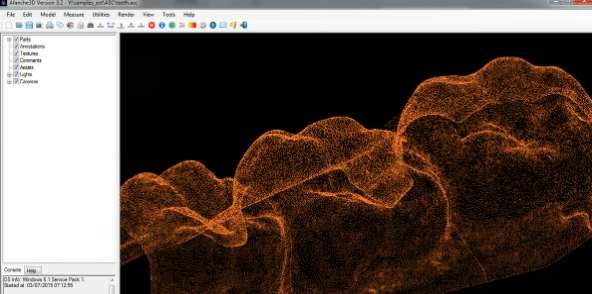

Cuantos más puntos haya en la "nube de puntos" (los datos del escaneo en bruto), más preciso será el modelo. Los datos de escaneo de alta calidad pueden ahorrar mucho tiempo en el paso CAD. Los datos de baja resolución pueden proporcionarte solo un contorno aproximado de la pieza, obligándote a recrearla prácticamente desde cero. Por otro lado, puede que tu aplicación no necesite todos esos puntos.

Mike Spray, propietario de Laser Abilities, un proveedor de servicios de escaneo 3D en Pontiac, Michigan, dice: “Siempre puedes reducir el tamaño de la nube de puntos disminuyendo la distancia entre puntos en el software del escáner.”

Explica que el software que viene con el escáner es el primer lugar para comenzar a editar los datos. Una vez que se reduce la nube de puntos, el software de escaneo puede convertirla en un modelo, también conocido como malla 3D, que está compuesta por miles o incluso millones de pequeños triángulos u otros polígonos.

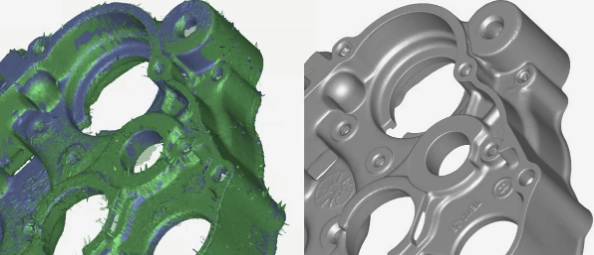

El software utiliza algoritmos para "interpretar" los datos de puntos y, en muchos casos, llena los vacíos donde el escáner no capturó suficientes datos, como cuando la superficie es demasiado brillante y afecta la luz del escáner. Aquí es donde los proveedores de software destacan las fortalezas de sus algoritmos de atributos y otras funciones "inteligentes", diseñadas para corregir anomalías en los datos de la nube de puntos. Mira los datos del escaneo a continuación y el modelo "limpiado" procesado con el software Artec Studio del fabricante de escáneres 3D Artec 3D.

Algunos fabricantes de escáneres 3D, como Artec, Evixscan, Faro y Zeiss, han desarrollado software avanzado que complementa su hardware. Aunque este software no puede reemplazar completamente a los programas CAD, ha logrado avances significativos en la conversión de datos de escaneo en modelos CAD. Otros fabricantes de escáneres, como Evatronix, dejan el paso de interpretación a programas de terceros, como el popular Geomagic. Cubriremos todos estos programas en la próxima sección.

Spray añade: “A partir de una malla completa o ‘hermética’, puedes avanzar en diferentes direcciones. La malla se puede exportar directamente como un archivo STL al software de corte de la impresora 3D. La malla no tiene grosor real, pero se puede aplicar al cortador.” Desde aquí, solo necesitas hacer clic en “imprimir” para crear una réplica física del objeto.

Este proceso de malla a corte se utiliza para crear una copia física exacta del objeto. Por ejemplo, puedes utilizar este método para imprimir un producto que se utilizará como modelo para probar su ajuste con otro componente.

Sin embargo, para la mayoría de los proyectos de ingeniería inversa, se requieren más pasos porque el producto escaneado puede necesitar reparaciones o modificaciones antes de la fabricación. Dependiendo de la fluidez de la recopilación de datos o la precisión del escáner, el modelo puede necesitar correcciones, limpieza, refinamiento o incluso algunos ajustes finos de la superficie.

Por ejemplo, para fabricar una herramienta, se necesitan modificaciones basadas en el método de fabricación. Spray explica: “Si estás haciendo fundición o moldeo por inyección, necesitas agregar ángulos de desmoldeo para que la pieza pueda salir del molde. Tal vez quieras agregar un ángulo de desmoldeo de tres a cinco grados a la pieza. Tus datos de escaneo no incluirán eso.” Del mismo modo, algunos métodos de impresión 3D en metal requieren tener en cuenta la contracción durante el proceso de fabricación.

Emparejar los objetivos de la ingeniería inversa con el software no siempre es sencillo. A menudo, el software que viene con el escáner es suficiente. A veces, el uso de programas especializados creados para editar datos de escaneo entre el escáner y los programas CAD puede ahorrar mucho tiempo en el proceso CAD.