ToolDFM – Una tecnología clave para el diseño y la fabricación de moldes

ToolDFM (Diseño para la Manufacturabilidad) es una parte esencial del diseño y fabricación de moldes, que implica un proceso integral de análisis y optimización en la fase de diseño del producto. Garantiza que los productos puedan ser fabricados de manera eficiente y económica mediante procesos de moldeo. Sus objetivos principales son reducir la complejidad de fabricación, disminuir costos, mejorar la eficiencia de producción y optimizar la calidad del producto. Este trabajo requiere un esfuerzo considerable y el conocimiento de ingenieros de moldes con experiencia, ya que DFM es un factor clave para lograr productos manufacturables de alta calidad.

1. Análisis de la estructura del producto

- Uniformidad del espesor de la pared: Garantizar un espesor de pared uniforme para evitar problemas como contracción, deformación o concentración de esfuerzos debido a paredes desiguales.

- Ángulos de desmoldeo: Diseñar correctamente los ángulos de desmoldeo para facilitar la expulsión de la pieza, evitando daños en el molde o adherencias.

- Diseño de nervios: Optimizar el grosor y la posición de los nervios para evitar una contracción excesiva o concentraciones de esfuerzo causadas por nervios demasiado gruesos.

2. Análisis de factibilidad del molde

- Diseño de la línea de partición: Evaluar la línea de partición para garantizar un diseño de molde simple, fácil de procesar y con una separación óptima.

- Mecanismos de correderas y extracción de núcleos: Diseñar correderas o sistemas de extracción de núcleos cuando sea necesario, considerando su complejidad y viabilidad para un funcionamiento eficiente del molde.

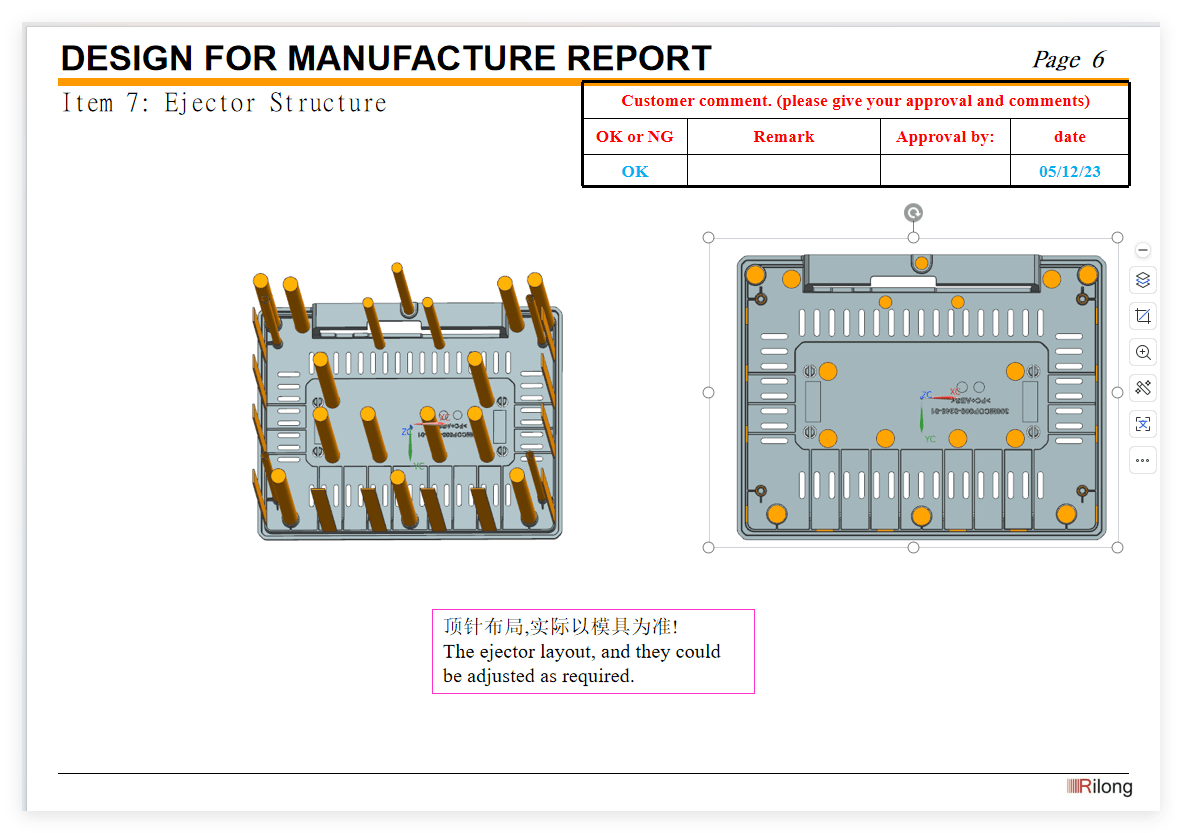

- Sistema de expulsión:Garantizar un sistema de expulsión bien diseñado que permita una expulsión suave sin deformaciones ni daños en la pieza.ToolDFM (Diseño para la Manufacturabilidad) es una parte esencial del diseño y fabricación de moldes, que implica un proceso integral de análisis y optimización en la fase de diseño del producto. Garantiza que los productos puedan ser fabricados de manera eficiente y económica mediante procesos de moldeo. Sus objetivos principales son reducir la complejidad de fabricación, disminuir costos, mejorar la eficiencia de producción y optimizar la calidad del producto. Este trabajo requiere un esfuerzo considerable y el conocimiento de ingenieros de moldes con experiencia, ya que DFM es un factor clave para lograr productos manufacturables de alta calidad.

3. Selección de Materiales y Análisis del Proceso de Moldeo

- Fluidez del material: Analizar la fluidez del material para garantizar un llenado completo del molde y una correcta formación de la pieza.

- Tiempo de ciclo: Evaluar el impacto del diseño del producto en el tiempo de ciclo de moldeo y optimizar el diseño para mejorar la eficiencia de producción.

- Tasa de contracción: Considerar la contracción del material para asegurar que las dimensiones del producto cumplan con las especificaciones del diseño.

4. Fabricación del Molde y Análisis de Costos

- Complejidad del molde: Evaluar la complejidad del molde y simplificar el diseño cuando sea posible para reducir los costos de fabricación y el tiempo de procesamiento.

- Proceso de mecanizado: Asegurar que los procesos de mecanizado de los componentes del molde sean eficientes y precisos, reduciendo costos y tiempo.

- Vida útil del molde: Diseñar moldes teniendo en cuenta su durabilidad, para garantizar una producción a largo plazo y minimizar el mantenimiento o reemplazo frecuente.

5. Análisis de Apariencia y Funcionalidad del Producto

- Defectos de apariencia: Identificación de posibles defectos de apariencia, como líneas de soldadura, marcas de contracción o marcas de gas, y propuesta de soluciones de diseño para mejorarlas.

- Verificación funcional: Comprobación de que el diseño cumple con todos los requisitos funcionales y es adecuado para el moldeo.

6. Análisis de Ensamblaje y Procesamiento Posterior

- Ajuste del ensamblaje: Verificar la compatibilidad del producto con otras piezas, asegurando un ensamblaje sin problemas debido a discrepancias en dimensiones o forma.

- Requisitos de procesamiento posterior: Evaluar la necesidad de pasos adicionales de procesamiento posterior (como pintura o galvanizado) y garantizar que el diseño sea compatible con estos procesos.

Conclusión

ToolDFM es una parte clave del proceso de diseño y fabricación de moldes. Al realizar un análisis exhaustivo de ToolDFM, las empresas pueden evitar errores costosos, reducir la complejidad de fabricación y mejorar tanto la calidad del producto como la eficiencia de producción. Este proceso requiere un esfuerzo considerable y la experiencia de ingenieros de moldes experimentados, quienes aseguran que cada diseño de molde esté optimizado para su fabricación y rentabilidad. En un mercado altamente competitivo, dominar ToolDFM puede llevar a ciclos de producción más eficientes y una posición más sólida en el mercado.

Diseñamos moldes de precisión que definen calidad y rendimiento, especializándonos en diseño de moldes, análisis DFM, análisis de flujo de molde y procesamiento. Proporcionamos moldes de alta precisión, excelente calidad y larga vida útil para los sectores médico, automotriz, telecomunicaciones, cámaras de seguridad, electrónica de consumo y más. Con más de 50 ingenieros experimentados y más de 20,000 moldes fabricados para empresas Fortune 500, garantizamos una precisión de hasta 0.005 mm.