Dependiendo de la estructura y los requisitos del producto plástico, la estructura del molde de inyección también varía. Algunos de los tipos más comunes de moldes de inyección incluyen: moldes de inyección de una sola superficie de separación, moldes de inyección de múltiples superficies de separación, moldes de inyección con extracción lateral del núcleo por columna inclinada, moldes de inyección con extracción interna del núcleo por pasador inclinado y moldes de inyección con canal caliente.

1. Molde de inyección de una sola superficie de separación

También conocido como molde de dos placas, es común en los moldes de inyección con canal de colada grande. Este tipo de molde tiene una estructura simple y es altamente práctico para la formación de piezas plásticas, por lo que se usa ampliamente. Sin embargo, su principal inconveniente es que la compuerta de inyección es grande, lo que a menudo requiere un paso adicional para su eliminación y deja marcas en la superficie del producto. Por lo tanto, es adecuado para productos plásticos donde la apariencia superficial no es un factor crítico.

2. Molde de inyección de múltiples superficies de separación

Este tipo de molde tiene dos o más superficies de separación, siendo la de doble separación la más común. El molde de inyección de doble separación, también llamado molde de tres placas, se utiliza a menudo en productos con compuertas de inyección en punto, por lo que también se conoce como molde de compuerta fina. Este molde se aplica ampliamente, especialmente en moldes de cavidad única o múltiple con compuerta en punto, moldes con mecanismos de separación lateral en el lado fijo y moldes que requieren separación secuencial debido a estructuras plásticas especiales.

La primera separación tiene como objetivo extraer el material solidificado del canal de colada, mientras que la segunda separación corta la entrada de alimentación y separa el material solidificado del canal de colada del producto plástico, eliminando la necesidad de un paso adicional para su eliminación.

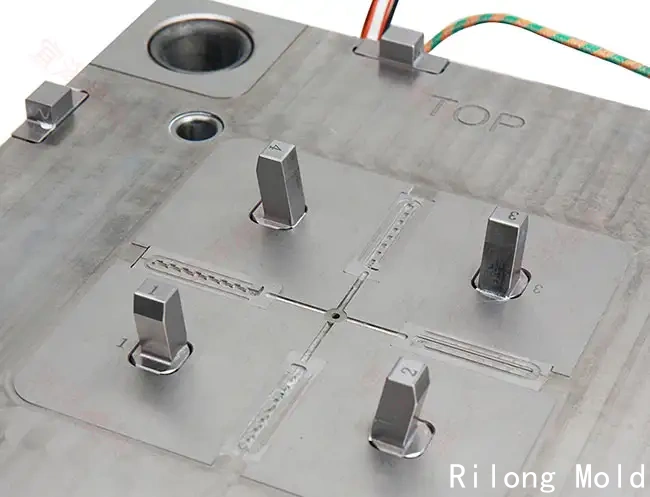

3. Molde de inyección con extracción lateral del núcleo mediante guía inclinada

Cuando la pared lateral de una pieza de plástico tiene orificios pasantes, cavidades o salientes, los componentes de moldeo deben diseñarse para moverse lateralmente. El mecanismo que impulsa el núcleo a moverse lateralmente se llama mecanismo de extracción lateral del núcleo o mecanismo de extracción transversal. Existen varios tipos de estos mecanismos, incluidos la extracción lateral con guía inclinada, la extracción hidráulica y la extracción neumática. Entre ellos, el mecanismo de extracción lateral con guía inclinada es el más común, como se muestra en la Figura 3.25. Durante la apertura del molde, la guía inclinada primero mueve el bloque deslizante hacia afuera. Una vez que el núcleo lateral se ha liberado completamente del producto, el mecanismo de expulsión comienza a funcionar y expulsa la pieza moldeada.

4. Molde de inyección con extracción interna del núcleo mediante pasador inclinado

Cuando el interior de un producto tiene zonas con rebajes o socavados, se requieren pasadores inclinados para moldear estas áreas. Los moldes que incluyen pasadores inclinados para la extracción interna del núcleo se denominan moldes de inyección con extracción interna del núcleo mediante pasador inclinado. Estos moldes tienen una estructura relativamente compleja, ya que requieren la incorporación de un mecanismo de pasador inclinado en el molde. Durante la apertura del molde, primero se separan las mitades delantera y trasera. Luego, el mecanismo de expulsión de la máquina de inyección empuja la placa expulsora del molde en dirección a la extracción. En este momento, el pasador inclinado se retira lentamente del área de socavado del producto. Una vez que se ha extraído completamente, el mecanismo de expulsión del molde expulsa la pieza moldeada.

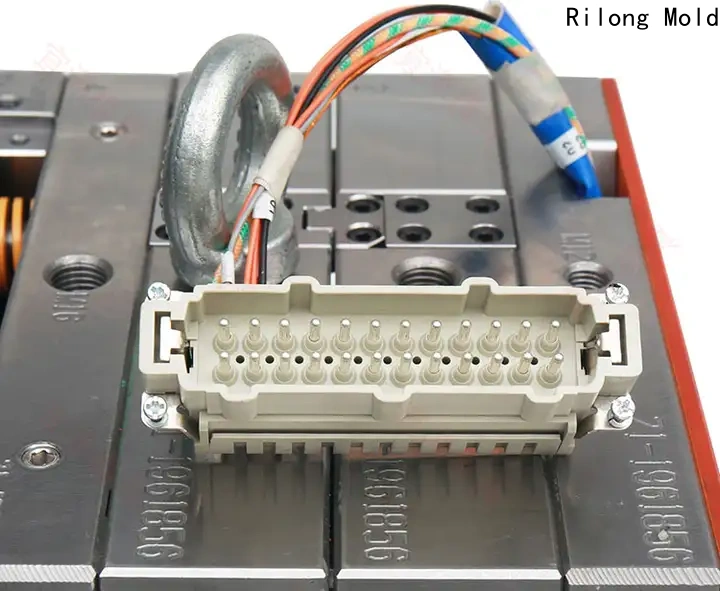

5. Molde de inyección con canal caliente

Con el desarrollo acelerado de los procesos de moldeo por inyección automatizados, los moldes de inyección con canal caliente están siendo cada vez más utilizados. La diferencia clave entre estos moldes y los moldes de inyección convencionales es que el plástico dentro del sistema de colada no se solidifica durante el proceso de inyección y no se desprende junto con la pieza moldeada durante la expulsión. Por esta razón, estos moldes también se denominan moldes sin canal.

Las principales ventajas de los moldes de inyección con canal caliente son las siguientes:

① Se reduce prácticamente a cero el desperdicio de material, lo que ahorra materia prima y elimina la necesidad de cortar el material de colada fría.

② Disminuye la pérdida de presión en el sistema de alimentación, lo que permite un mejor aprovechamiento de la presión de inyección y contribuye a garantizar la calidad de la pieza moldeada.

Los moldes de inyección con canal caliente son fáciles de identificar, ya que generalmente incluyen cables, cajas de conexiones y otros componentes visibles en la imagen anterior. Debido a su estructura compleja, alto costo y estrictos requisitos de control de temperatura, estos moldes son adecuados para la producción en grandes volúmenes.