ToolDFM – 模具设计与制造的核心技术

ToolDFM(面向可制造性设计)是模具设计与制造的重要组成部分,在产品设计阶段进行全面分析与优化。它确保产品能够通过模具工艺高效、经济地生产。其核心目标是减少制造复杂性、降低成本、提高生产效率并提升产品质量。这项工作需要大量投入,并依赖经验丰富的模具工程师的专业知识,因为DFM是实现高质量、可制造产品的关键因素。

1. 产品结构分析

- 壁厚均匀性:确保壁厚一致,以防止因壁厚不均导致的收缩、变形或应力集中等问题。

- 脱模斜度:合理设计脱模斜度,以便顺利脱模,避免模具损坏或产品粘模。

- 筋条设计:优化筋条的厚度和位置,以防止因筋条过厚而引起的过度收缩或应力集中。

2. 模具可行性分析

- 分型线设计:评估分型线,以确保模具设计简单、加工方便,并实现最佳分型效果。

- 滑块与抽芯机构:在必要时设计滑块或抽芯机构,同时考虑其复杂性和可行性,以确保模具高效运行。

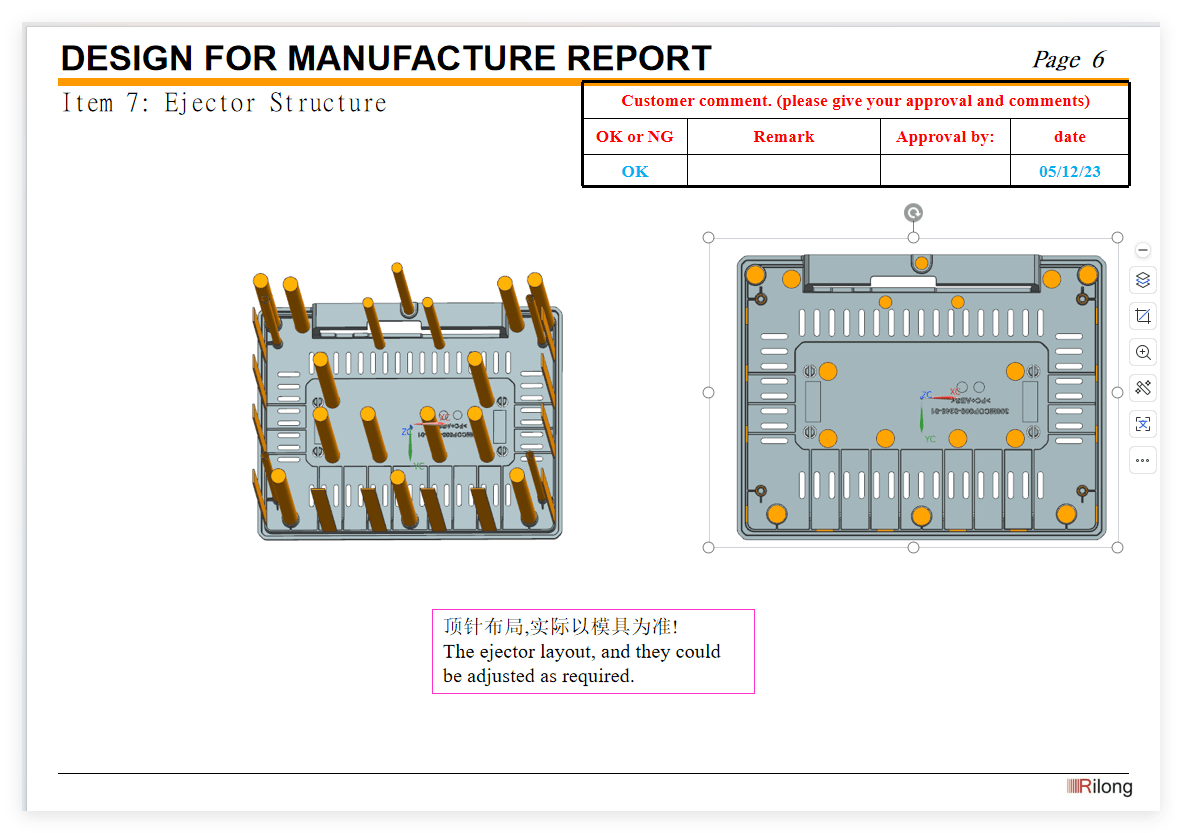

- 顶出系统:确保合理设计顶出系统,保证产品顺利脱模,避免变形或损坏。ToolDFM(面向可制造性设计)是模具设计与制造的重要组成部分,在产品设计阶段进行全面分析与优化。它确保产品能够通过模具工艺高效、经济地生产。其核心目标是减少制造复杂性、降低成本、提高生产效率并提升产品质量。这项工作需要大量投入,并依赖经验丰富的模具工程师的专业知识,因为DFM是实现高质量、可制造产品的关键因素。

3. 材料选择与成型工艺分析

- 材料流动性:分析材料的流动性,以确保模具能够完全填充并正确成型产品。

- 成型周期:评估产品设计对成型周期的影响,并优化设计以提高生产效率。

- 收缩率:考虑材料的收缩特性,确保产品尺寸符合设计规范。

4. 模具制造与成本分析

- 模具复杂性:评估模具的复杂程度,并在可能的情况下简化设计,以降低制造成本和加工时间。

- 加工工艺:确保模具组件的加工工艺高效且精确,从而降低成本并缩短生产周期。

- 模具寿命:在设计时考虑模具的耐用性,以确保长期生产,并减少频繁维护或更换的需求。

5. 产品外观与功能性分析

- 外观缺陷:发现可能的外形问题,如焊接线、收缩痕或气泡,并提供改进设计的方案。

- 功能验证:确认设计是否符合所有功能要求,同时确保其适用于模具成型。

6. 组装与后处理分析

- 装配适配性:检查产品与其他零部件的兼容性,确保装配顺畅,不因尺寸或形状偏差而产生问题。

- 后处理需求:评估是否需要额外的后处理步骤(如喷漆或电镀),并确保设计能支持这些工艺。

结论

ToolDFM 是模具设计与制造过程中的关键环节。通过进行全面的 ToolDFM 分析,企业可以避免昂贵的错误,减少制造复杂性,并提高产品质量和生产效率。该过程需要大量投入以及经验丰富的模具工程师的专业知识,以确保每个模具设计都能实现最佳的可制造性和成本效益。在竞争激烈的制造业中,掌握 ToolDFM 可以帮助企业优化生产流程,并增强市场竞争力。

我们专注于精密模具的设计与制造,致力于高质量和高性能,涵盖模具设计、DFM 分析、模流分析及加工工艺。我们为医疗、汽车、通信、安全摄像头、消费电子等行业提供高精度、优质且寿命长的模具。凭借 50 多名经验丰富的工程师和累计生产超过 20,000 套模具(服务于财富 500 强企业),我们可确保精度高达 0.005mm。